نکات نصب: ملات و اجرا

عنوان: نکات کلیدی در نصب، اجرا و عملآوری ملات: راهنمای جامع فنی

مقدمه

ملات، به عنوان ماده چسباننده در ساخت و ساز، نقشی حیاتی در تضمین یکپارچگی ساختاری، انتقال بار، عایقبندی حرارتی و صوتی، و زیباییشناسی نما ایفا میکند. کیفیت نهایی کار نه تنها به فرمولاسیون دقیق مواد اولیه (سیمان، ماسه، آب و افزودنیها) وابسته است، بلکه به شدت تحت تأثیر روشهای نصب، اجرای صحیح و فرآیند عملآوری (کیورینگ) قرار دارد. این راهنمای جامع فنی، به بررسی موشکافانه تمام مراحل از آمادهسازی تا نگهداری نهایی ملات میپردازد تا اطمینان حاصل شود که ملات عملکرد بهینه خود را در طول عمر مفید سازه ارائه خواهد داد.

بخش اول: ملاحظات فنی ملات (Formulation & Mixing)

دستیابی به خواص مکانیکی و دوام مورد نظر ملات، مستلزم کنترل دقیق اجزای تشکیلدهنده و روش اختلاط آنهاست.

1. اهمیت نسبتهای اختلاط (Mix Ratios)

نسبتبندی صحیح مواد، سنگ بنای ساخت ملات با کیفیت است.

1.1. نسبت آب/سیمان ($W/C$ Ratio)

این نسبت، مهمترین عامل تعیینکننده خواص فیزیکی و مکانیکی ملات پس از سخت شدن است.

-

تأثیر آب اضافی: افزودن آب بیش از حد مورد نیاز برای هیدراتاسیون سیمان (آب آزاد) باعث افزایش موقتی روانی و سهولت کار میشود، اما پیامدهای مخربی دارد:

-

کاهش مقاومت فشاری: آب آزاد پس از تبخیر، فضای خالی (تخلخل مویین) ایجاد میکند که مقاومت را به شدت کاهش میدهد. رابطه تقریبی مقاومت و $W/C$ نشان میدهد که افزایش جزئی در این نسبت منجر به افت چشمگیر مقاومت میشود.

-

افزایش نفوذپذیری: تخلخل بالاتر، مسیرهای بیشتری برای نفوذ آب و مواد شیمیایی مخرب (مانند کلرایدها و سولفاتها) فراهم میکند و دوام ملات را کاهش میدهد.

-

-

نسبت بهینه: برای ملاتهای عمومی ساختمانی، نسبت $W/C$ معمولاً در محدوده 0.4 تا 0.6 در نظر گرفته میشود، هرچند که این مقدار باید بر اساس نوع سیمان و نیازهای کار تنظیم شود.

1.2. دانهبندی و کیفیت ماسه (Aggregate Gradation)

ماسه به عنوان ماده پرکننده (Filler) در ملات عمل میکند و نقش حیاتی در کاهش جمعشدگی و افزایش چگالی دارد.

-

اهمیت دانهبندی: ماسه ایدهآل باید دارای توزیع اندازه ذرات (Gradation) مناسبی باشد. هدف، پر کردن مؤثر فضاهای خالی بین ذرات بزرگتر توسط ذرات کوچکتر است تا حجم نهایی تخلخل کاهش یابد.

-

ماسه ریز: اگرچه کار با آن آسانتر است، اما نیاز به سیمان بیشتری دارد و میتواند منجر به افزایش جمعشدگی و ترکخوردگی شود.

-

ماسه درشت (با دانهبندی مناسب): کارایی بالاتری دارد و نیاز به سیمان را کاهش میدهد.

-

-

کیفیت مواد: ماسه باید شسته، عاری از مواد آلی (مانند هوموس)، نمکهای محلول، رس و سیلت باشد. وجود این ناخالصیها مانع از واکنش کامل سیمان با آب و کاهش چسبندگی ملات میشود.

2. نقش افزودنیها (Admixtures)

افزودنیها برای اصلاح خواص ملات تازه یا سخت شده به کار میروند. انتخاب افزودنی باید بر اساس شرایط محیطی و عملکرد مورد انتظار باشد.

نوع افزودنیهدف اصلیملاحظات فنیروانکنندهها (Plasticizers)افزایش کارایی (Workability) بدون نیاز به افزایش آب.کاهش تنش سطحی آب و بهبود توزیع سیمان. استفاده بیش از حد میتواند نفوذپذیری را کمی افزایش دهد.فوق روانکنندهها (Superplasticizers)ایجاد روانی بسیار بالا در $W/C$ پایین.ایدهآل برای پمپاژ یا ملاتهای خودتراکم (SCC).هواسازها (Air-Entraining Agents)افزایش مقاومت در برابر سیکلهای یخزدگی و ذوب شدن (Freeze-Thaw Resistance).ایجاد حبابهای هوای میکروسکوپی و ریز در ملات. در مناطق سردسیر حیاتی است.افزودنیهای کندگیرکننده (Retarders)افزایش زمان کارایی در هوای گرم یا برای حمل و نقل طولانی.تأخیر در شروع فرآیند هیدراتاسیون. باید در دوز مصرفی دقیق استفاده شوند.افزودنیهای زودگیرکننده (Accelerators)تسریع در مقاومتگیری اولیه، به ویژه در هوای سرد.معمولاً بر پایه کلرید کلسیم (که استفاده از آن در بتن مسلح ممنوع است، اما در ملاتهای بنایی غیرمسلح مجاز است) یا مواد غیر کلریدی.

3. فرآیند اختلاط (Mixing Procedure)

نحوه ترکیب مواد به اندازه ترکیب شیمیایی آنها اهمیت دارد.

3.1. اختلاط خشک (Dry Mixing)

این مرحله برای تضمین یکنواختی مواد پودری ضروری است:

-

ابتدا سیمان، ماسه و هرگونه پودر افزودنی (مانند پوزولانها یا مواد پرکننده) باید به مدت کافی در میکسر (همزن) مخلوط شوند تا یک ترکیب کاملاً همگن حاصل شود. این کار مانع از تودهشدگی سیمان در تماس اولیه با آب میشود.

3.2. افزودن آب و زمان اختلاط

-

افزودن آب: آب (که ممکن است حاوی افزودنیهای مایع باشد) باید به تدریج و به آرامی به مخلوط خشک اضافه شود، در حالی که میکسر در حال کار است.

-

زمان اختلاط: زمان لازم برای دستیابی به یکنواختی کامل معمولاً بین 3 تا 5 دقیقه است.

-

زمان کم: منجر به عدم هیدراتاسیون کامل و مقاومت پایین میشود.

-

زمان زیاد (بیش از 10 دقیقه): میتواند باعث جذب بیش از حد هوای اضافی (به خصوص در حضور هواسازها) یا جداشدگی اجزا (Segregation) شود، که منجر به ضعف ساختار ملات میشود.

-

3.3. کنترل زمان مصرف (Pot Life)

پس از اختلاط، ملات باید در مدت زمان مشخصی مصرف شود (معمولاً 1 تا 2 ساعت، بسته به دما و افزودنیها). ملات آماده شدهای که شروع به سخت شدن کرده است، نباید با افزودن آب دوباره مخلوط شود (Re-tempering)، زیرا این کار هیدراتاسیون مجدد سیمان را باطل کرده و باعث کاهش شدید چسبندگی و مقاومت میشود.

بخش دوم: اجرای صحیح (Application Techniques)

حتی بهترین ملات نیز اگر به درستی اجرا نشود، دچار شکست خواهد شد. آمادهسازی سطح و تکنیک نصب، عوامل تعیینکننده چسبندگی هستند.

1. آمادهسازی سطح زیر کار (Substrate Preparation)

موفقیت در اجرای ملات، بیش از 50 درصد در آمادهسازی سطح ریشه دارد.

1.1. تمیزکاری و حذف آلودگیها

سطح زیرین (چه بتن، آجر، یا بلوک) باید کاملاً عاری از هرگونه مادهای باشد که مانع اتصال مکانیکی یا شیمیایی شود:

-

ذرات سست: باید با برس سیمی یا ابزارهای مکانیکی برداشته شوند.

-

مواد آلی: روغن، گریس، موم، رنگهای قدیمی و مواد عملآورنده (Curing Compounds) باید به طور کامل حذف شوند. شستشو با حلال یا ساب زنی ممکن است ضروری باشد.

1.2. زبریسازی و تخریب سطحی (Scarification)

در کارهای ترمیمی یا زمانی که سطح زیر کار بسیار صاف است (مانند بتن سطح دیده)، باید زبری لازم برای ایجاد چنگال مکانیکی فراهم شود:

-

روشها: استفاده از واترجت با فشار بالا، ساب زنی (Grinding) یا سندبلاست.

-

هدف: دستیابی به یک سطح با مشخصات زبری قابل قبول (معمولاً پروفایل زبری مشابه ماسهپاشی متوسط).

1.3. کنترل رطوبت سطح (SSD Condition)

سطوح جاذب (مانند بلوکهای سبک، آجر و بتن قدیمی) رطوبت ملات تازه را به سرعت جذب میکنند و مانع از هیدراتاسیون کامل سیمان میشوند.

-

اشباع از رطوبت (Saturated Surface Dry - SSD): سطح باید کاملاً اشباع از آب شود تا دیگر رطوبت ملات را جذب نکند. این کار معمولاً چند ساعت قبل از اجرا انجام میشود.

-

نکته کلیدی: سطح باید اشباع باشد اما عاری از هرگونه آب ایستاده (Standing Water) یا لایه نازک آب روی سطح باشد، زیرا آب ایستاده باعث رقیق شدن موضعی ملات و کاهش چسبندگی میشود.

1.4. استفاده از پرایمر یا لایه اتصال (Bonding Agent)

در شرایطی که چسبندگی مکانیکی کافی نیست یا سطح جذب بسیار کمی دارد:

-

سطوح بتنی صیقلی یا غیر جاذب: استفاده از پرایمرهای لاتکس یا اپوکسی با قابلیت ایجاد پیوند شیمیایی (مانند استفاده از ملات لاتکس).

-

ملاتهای ترمیمی ضخیم: استفاده از یک لایه ملات پیشساخته (Slurry Coat) که حاوی مواد چسباننده قوی باشد، به عنوان رابط بین سطح قدیمی و ملات جدید ضروری است.

2. تکنیکهای اجرای ملات

تکنیک اجرا بسته به کاربرد ملات (بنایی، نازککاری یا کاشیکاری) متفاوت است.

2.1. ملات بنایی (Masonry Mortar)

در اجرای دیوارها و نماسازی، پر شدن کامل بندها حیاتی است.

-

ضخامت و یکنواختی بندها: ضخامت بند افقی (Bed Joint) باید بر اساس اندازه آجر یا بلوک و توصیههای سازنده باشد (معمولاً 10 تا 12 میلیمتر). باید از ایجاد بندهای بسیار نازک (کمتر از 8 میلیمتر) که مستعد نفوذ آب هستند، پرهیز شود.

-

ملاتدهی: ملات باید به طور کامل روی تمام سطح زیرین (بلوک یا آجر ردیف پایینتر) پخش شود. در دیوارهای باربر، ملاتدهی باید به گونهای باشد که "بند رویی" (Head Joint) کاملاً پر شود و فضای خالی در امتداد عمود بر سطح نما باقی نماند.

-

تراکم و ضربه زدن (Tamping): پس از چیدن آجر/بلوک، باید با ضربات ملایم تراز شود تا ملات به طور کامل متراکم شده و هواگیری شود.

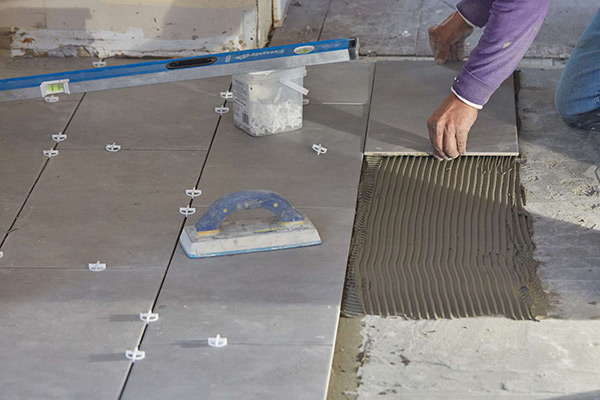

2.2. ملاتهای کاشیکاری و سنگ (Tile and Stone Setting)

در نصب پوششهای سنگین یا بزرگ، خطر ریزش (Slumping) و تخلخل زیر پوشش وجود دارد.

-

روش لایه دوگانه (Back Buttering): برای کاشیهای بزرگ یا سنگهای متخلخل، اعمال یک لایه نازک ملات مستقیماً روی پشت کاشی/سنگ (علاوه بر ملاتدهی روی سطح کار) ضروری است تا اطمینان حاصل شود که تمام سطح پشتی پوشش داده شده و تخلخل صفر است.

-

استفاده از شبکهبندی (Reinforcement): برای نصب ملاتهای با ضخامت بیش از 25 میلیمتر، استفاده از توریهای فایبرگلاس یا سیمتوری در لایه میانی برای جلوگیری از ترکخوردگی و ریزش ملات (به ویژه در نماها) الزامی است.

بخش سوم: عملآوری و نگهداری (Curing and Protection)

عملآوری، فرآیند کنترلشدهای است که اجازه میدهد هیدراتاسیون سیمان به طور کامل و مؤثر ادامه یابد، که این امر مستقیماً بر مقاومت نهایی و دوام ملات تأثیر میگذارد.

1. اهمیت عملآوری مرطوب (Wet Curing)

سیمان برای تبدیل شدن به یک ساختار قوی، به آب نیاز دارد. تبخیر سریع آب از سطح ملات تازه (به خصوص در هوای گرم و خشک) باعث میشود واکنش شیمیایی هیدراتاسیون متوقف شود، در نتیجه مقاومت کاهش یافته و سطح مستعد ترکهای سطحی (Plastic Shrinkage Cracks) میشود.

-

تأمین مداوم آب: برای جلوگیری از اتلاف رطوبت، ملات باید برای یک دوره زمانی مشخص (حداقل 7 روز برای مقاومت اولیه مطلوب) در محیط مرطوب نگه داشته شود.

-

روشهای عملآوری:

-

پوششدهی: استفاده از ورقههای پلاستیکی (نایلون) یا حصیرهای مرطوب برای جلوگیری از تبخیر مستقیم آب.

-

اسپری آب: پاشش آب به صورت مِه (Fog Spray) به صورت دورهای، به طوری که سطح همیشه مرطوب به نظر برسد.

-

مواد عملآورنده شیمیایی (Curing Compounds): این مواد روی سطح پاشیده میشوند و یک غشاء نفوذناپذیر ایجاد میکنند که تبخیر آب را به حداقل میرساند. این روش برای سطوح افقی یا جاهایی که اعمال رطوبت مداوم دشوار است، مناسب است.

-

2. کنترل شرایط محیطی (Temperature Control)

دما تأثیر مستقیمی بر سرعت و کیفیت واکنش هیدراتاسیون دارد.

-

دمای اجرای ایدهآل: محدوده دمایی توصیه شده برای اجرای اکثر ملاتها بین $5^{\circ}C$ تا $30^{\circ}C$ است.

-

هوای سرد (زیر $5^{\circ}C$): هیدراتاسیون به شدت کند میشود. در این شرایط، استفاده از گرمایش محیط کار و/یا افزودنیهای زودگیرکننده الزامی است. یخ زدن ملات قبل از دستیابی به مقاومت اولیه (حدود 3.5 مگاپاسکال) باعث تخریب ساختار میشود.

-

هوای گرم (بالای $30^{\circ}C$): آب به سرعت تبخیر میشود. در این حالت، اشباع کردن سطح زیر کار به شدت اهمیت یافته و باید از عملآوری مرطوب (Wet Curing) با شدت بیشتری استفاده کرد.

3. زمانبندی و بارهای زودرس

اجرای بارهای ساختمانی یا اعمال تنش مکانیکی بر ملات تازه، پیش از آنکه ساختار داخلی آن به مقاومت کافی دست یابد، منجر به نشست دائمی و کاهش عملکرد میشود.

-

مقاومت 7 روزه: معمولاً 70% تا 80% مقاومت نهایی در 7 روز به دست میآید (بسته به نوع سیمان و دما).

-

حداقل زمان بارگذاری: ملات نباید قبل از 3 تا 7 روز تحت بارهای سنگین ساختمانی، ترافیک زیاد یا تنشهای ناشی از انجماد و ذوب شدن شدید قرار گیرد. در مورد ملاتهای نماسازی، باید از شوکهای حرارتی و لرزشهای شدید در هفته اول پرهیز شود.

جمعبندی و چکلیست فنی

موفقیت در نصب ملات نیازمند یک رویکرد سهگانه است: فرمولاسیون دقیق (کنترل $W/C$ و ماسه)، اجرای استادانه (آمادهسازی سطح SSD و اتصال قوی) و عملآوری صحیح (حفظ رطوبت و کنترل دما).

مرحلهآیتم کلیدیوضعیت (تأیید)مواد اولیهنسبت آب/سیمان مطابق طرح اختلاط است.☐ماسه عاری از مواد آلی و دارای دانهبندی مناسب است.☐اختلاطاختلاط خشک کامل قبل از افزودن آب صورت گرفته است.☐زمان اختلاط طولانی نشده است (زیر 10 دقیقه).☐اجرا (سطح)سطح زیر کار از آلودگیها پاکسازی شده است.☐سطح جاذب به حالت SSD رسیده است (بدون آب ایستاده).☐در صورت نیاز، از پرایمر یا لایه اتصال استفاده شده است.☐اجرا (ملات)بندها به طور کامل پر شده و تراکم کافی ایجاد شده است.☐لایههای ضخیم با استفاده از شبکهبندی اجرا شدهاند.☐عملآوریعملآوری مرطوب حداقل 7 روز به صورت مستمر انجام شده است.☐دمای محیط اجرا در محدوده مجاز بوده است.☐ملات قبل از کسب مقاومت اولیه، تحت بار قرار نگرفته است.☐

همیشه دستورالعملهای خاص ارائه شده توسط تولیدکننده ملات مورد استفاده را به عنوان مرجع اصلی خود در نظر بگیرید، زیرا شرایط جغرافیایی و ترکیب سیمانها میتوانند متغیر باشند. یک ملات با کیفیت، اگر بد اجرا شود، همانند یک ملات ضعیف عمل خواهد کرد؛ بنابراین، کیفیت اجرا برابر با کیفیت مواد است.

راه های ارتباطی:

09120181231

02178994682

www.dezhave-shop.ir

www.dezhave.com