پودرهای معدنی و فیلرها (پرکنندهها)

مقدمه

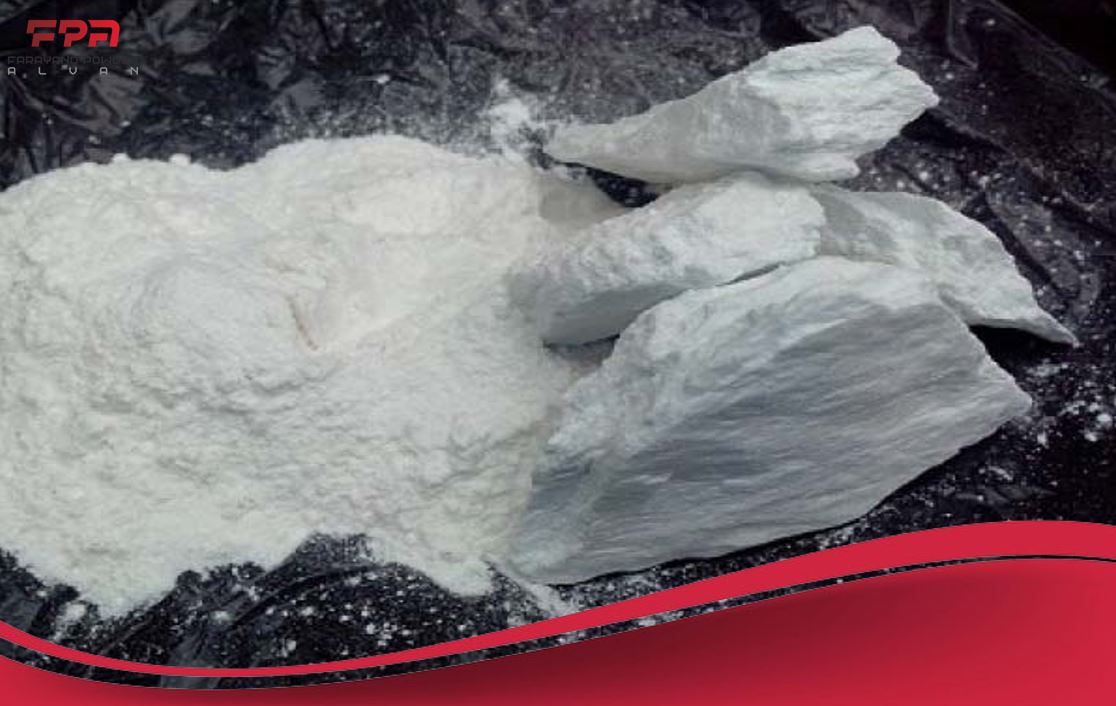

پودرهای معدنی و فیلرها (پرکنندهها) نقش حیاتی در صنایع مختلف، از جمله ساخت و ساز، پلاستیک، رنگ و پوشش، و حتی صنایع آرایشی و دارویی ایفا میکنند. این مواد، که اغلب از منابع طبیعی استخراج و فرآوری میشوند، نه تنها به عنوان پرکننده برای کاهش هزینهها به کار میروند، بلکه خواص فیزیکی و مکانیکی محصول نهایی را نیز به طور چشمگیری بهبود میبخشند. در این وبلاگ جامع، به بررسی چیستی، انواع، کاربردها و اهمیت این مواد خواهیم پرداخت. درک صحیح از این مواد پایه و اساس توسعه محصولات پیشرفته و مقرون به صرفه است.

بخش اول: پودرهای معدنی و فیلرها چیستند؟

1. تعریف فیلر (Filler)

فیلرها موادی هستند که به یک فرمولاسیون (مانند یک ترکیب پلیمری، بتن، یا رنگ) اضافه میشوند تا حجم یا وزن آن را افزایش دهند، در حالی که حداقل تأثیر را بر خواص اصلی محصول میگذارند (اگرچه در بسیاری از موارد، فیلرها خواص را بهبود میبخشند). هدف اصلی از افزودن فیلر، معمولاً کاهش هزینههای فرمولاسیون است، زیرا فیلرها معمولاً ارزانتر از رزینها، پلیمرها یا رنگدانههای اصلی هستند.

2. تعریف پودر معدنی

پودرهای معدنی به مواد غیرفلزی اطلاق میشود که از سنگها و کانیهای طبیعی آسیاب شده به دست میآیند. این مواد اغلب حاوی سیلیکاتها، کربناتها، سولفاتها یا اکسیدهای مختلف هستند. فرآیند تولید این پودرها شامل استخراج، خردایش (Crushing)، آسیاب (Milling) و در برخی موارد، جداسازی بر اساس اندازه ذرات (سایزینگ) یا تصفیه شیمیایی (مانند رسوبدهی) است.

3. تفاوت کلیدی (عملکردی)

تمایز مهم در نحوه تأثیرگذاری فیلرها بر خواص محصول نهایی است:

-

فیلرهای کاربردی (Functional Fillers): این فیلرها فراتر از صرفاً پر کردن فضا عمل میکنند. آنها علاوه بر حجمدهی، بر ویژگیهای مهمی چون استحکام (Strength)، مدول الاستیسیته (Modulus)، مقاومت در برابر سایش (Abrasion Resistance)، سختی (Hardness)، هدایت حرارتی یا الکتریکی و مقاومت شیمیایی تأثیر مثبت میگذارند. مثال بارز آنها سیلیکای رسوب داده شده در لاستیکها است که مقاومت غلتشی را کاهش میدهد.

-

فیلرهای خنثی یا توسعهدهنده (Inert/Extender Fillers): این دسته عمدتاً برای کاهش هزینه مواد اولیه گرانتر و افزایش حجم محصول نهایی استفاده میشوند. تأثیر آنها بر خواص مکانیکی محصول نهایی معمولاً کمتر است، اگرچه ممکن است بر ویژگیهایی مانند روانی یا میزان پوششدهی تأثیر بگذارند.

بخش دوم: انواع رایج پودرهای معدنی و فیلرها

شناخت انواع اصلی این مواد، کلید انتخاب درست برای هر کاربرد صنعتی است. هر ماده دارای ساختار شیمیایی و مورفولوژی (شکل ظاهری ذرات) منحصر به فردی است که عملکرد آن را تعیین میکند.

1. کربنات کلسیم (Calcium Carbonate - $\text{CaCO}_3$)

کربنات کلسیم پرکاربردترین فیلر معدنی در جهان است و به دلیل قیمت پایین و سفیدی مناسب، اهمیت زیادی دارد.

-

منبع: سنگ آهک (Limestone)، مرمر (Marble) و گچ.

-

انواع:

-

کربنات کلسیم آسیاب شده طبیعی (Ground Calcium Carbonate - GCC): سنگ آهک استخراج شده و به صورت مکانیکی آسیاب میشود. ذرات آن معمولاً شکلی نامنظم و زاویهدار دارند.

-

کربنات کلسیم رسوبی (Precipitated Calcium Carbonate - PCC): از طریق واکنشهای شیمیایی کنترلشده (معمولاً از طریق هیدراته کردن آهک و تزریق دیاکسید کربن) تولید میشود. PCC دارای اندازه ذرات بسیار دقیق و کنترل شده، شکل هندسی منظمتر (مثلاً رومبوئدرال یا اسکالئنوئدرال) و درجه خلوص بالاتری است.

-

-

کاربرد: استفاده گسترده در پلاستیکها (به ویژه PVC و پلیاتیلن برای افزایش سفتی و مقاومت ضربه)، کاغذ (بهبود سفیدی، مات بودن و کاهش مصرف الیاف چوب)، رنگها (به عنوان فیلر حجمی و کنترلکننده براقیت) و چسبها.

-

مزیت: ارزان، سفید، زیستتخریبپذیر، و پایداری حرارتی مناسب در دمای فرآوری پلیمرهای رایج.

2. تالک (Talc)

تالک یکی از نرمترین کانیهای شناخته شده و یک فیلر کاربردی مهم است.

-

ترکیب شیمیایی: سیلیکات منیزیم هیدراته (\text{Mg}_3\text{Si}4\text{O}{10}(\text{OH})_2).

-

ویژگیهای کلیدی: نرمی فوقالعاده (سختی موهس 1)، خاصیت آبگریزی (Hydrophobic) بالا به دلیل ساختار ورقهای، عایق الکتریکی خوب، و مقاومت حرارتی مناسب.

-

کاربرد: در صنایع پلاستیک، به ویژه در پلیپروپیلن (PP)، برای افزایش سختی (Stiffness)، بهبود پایداری ابعادی و افزایش مقاومت حرارتی (HDT). همچنین در ساخت کاغذ و به عنوان یک عامل اصلی در مواد آرایشی (پودر بچه) به دلیل ایمنی و جذب رطوبت استفاده میشود.

-

ساختار: ساختار ورقهای (Platy Structure) تالک باعث میشود که ذرات روی هم قرار گیرند و مانند یک مانع نفوذناپذیر در برابر رطوبت عمل کنند.

3. کائولن (Kaolin / China Clay)

کائولن یک کانی رسی مهم است که به دلیل سفیدی و نرمی شناخته میشود.

-

ترکیب شیمیایی: کائولینیت (\text{Al}_2\text{Si}_2\text{O}_5(\text{OH})_4).

-

ویژگیها: سفیدی بالا، نرمی، اندازه ذرات نسبتاً مناسب (از ریز تا متوسط) و خواص الکتریکی عایق.

-

کاربرد: صنعت کاغذ (مهمترین مصرف)، به صورت پوشش (Coating) برای افزایش براقیت، صافی سطح، و بهبود قابلیت چاپ و همچنین به عنوان پرکننده (Filler) در بدنه کاغذ. در ساخت سرامیک و چینی، لاستیک و رنگها نیز به عنوان فیلر استفاده میشود.

-

انواع پیشرفته: کائولنهای کلسینه شده (Calcined Kaolin) که از طریق حرارتدهی تولید میشوند، سفیدی و کدرکنندگی (Opacity) بهتری در رنگها ایجاد میکنند.

4. سیلیس (Silica - $\text{SiO}_2$)

سیلیس یکی از فراوانترین ترکیبات روی زمین است و بسته به فرآیند تولید، خواص بسیار متفاوتی ارائه میدهد.

-

انواع:

-

سیلیس آمورف (رسوب داده شده - Fumed Silica یا Precipitated Silica): ذرات بسیار ریز و با سطح ویژه بالا تولید میشوند.

-

سیلیس کریستالی (مانند کوارتز): سخت و پایدار است اما به دلیل خطرات تنفسی معمولاً برای فیلرهای حجمی در تماس مستقیم با انسان کمتر استفاده میشود.

-

-

ویژگیهای سیلیس فومی: سختی بسیار بالا، شفافیت (در برخی اشکال)، مقاومت شیمیایی عالی و توانایی ایجاد ساختارهای سه بعدی (شبکهای) در مایعات.

-

کاربرد: مهمترین کاربرد سیلیس در لاستیکها (به ویژه تایرها) به عنوان یک فیلر تقویتی است که مقاومت غلتشی (Rolling Resistance) را کاهش داده و چسبندگی در محیط مرطوب را بهبود میبخشد (تایر سبز). همچنین در رنگها و سیلانتها به عنوان عامل کنترل رئولوژی (Thickener) استفاده میشود.

5. سولفات باریم (Barium Sulfate - $\text{BaSO}_4$ - Barite)

باریت به دلیل وزن مولکولی و چگالی بالا، جایگاهی ویژه دارد.

-

ویژگی: چگالی بسیار بالا (حدود 4.5 گرم بر سانتیمتر مکعب)، خنثی بودن شیمیایی کامل، و مقاومت در برابر اشعه ایکس.

-

کاربرد: افزایش وزن و چگالی در مواد (مثلاً برای افزایش چگالی در پلاستیکهایی که نیاز به وزن دارند یا به عنوان محافظ در برابر اشعه ایکس در پانلهای ساختمانی). همچنین به دلیل سفیدی مناسب، در رنگها و پوششهای با کیفیت بالا به عنوان فیلر و ماتکننده استفاده میشود.

بخش سوم: اهمیت شکل و اندازه ذرات

ویژگیهای فیزیکی فیلرها به اندازه و شکل ذرات آنها بستگی دارد، که فراتر از ترکیب شیمیایی آنها اهمیت دارد و مستقیماً بر نحوه تعامل فیلر با ماتریس میزبان (مانند پلیمر یا رزین) تأثیر میگذارد.

1. اندازه ذرات (Particle Size)

اندازه ذرات تأثیرگذارترین عامل بر خواص نهایی است:

-

مساحت سطح ویژه: هرچه اندازه ذرات کوچکتر باشد (به سمت نانوذرات)، مساحت سطح ویژه افزایش مییابد. سطح ویژه بالاتر به معنای نیاز به میزان بیشتری از عامل سطح فعالکننده (Coupling Agent) و همچنین افزایش ویسکوزیته سیستم است.

-

تأثیر بر خواص مکانیکی: نانوذرات معدنی (زیر 100 نانومتر) معمولاً خواص تقویتی (Reinforcement) بیشتری نسبت به میکروذرات ارائه میدهند و میتوانند خواص سدکنندگی (Barrier Properties) را بهبود بخشند.

-

تأثیر بر ویسکوزیته و پردازش: ذرات بسیار ریز، به خصوص اگر کروی نباشند، تمایل به ایجاد شبکههای داخلی در مخلوط مایع دارند که میتواند ویسکوزیته را به شدت افزایش داده و فرآیند اختلاط و ریختهگری را دشوار کند.

رابطه بین اندازه ذرات (d) و مساحت سطح ویژه (S) به صورت زیر است:

[ S \propto \frac{1}{d} ]

2. شکل ذرات (Particle Shape)

شکل ذرات بر نحوه انباشت و تعامل فیلر در ماتریس تأثیر میگذارد:

-

کروی (Spherical): ذرات کروی مانند بعضی از انواع $\text{PCC}$ یا سیلیس، بهترین پخشپذیری را در ماتریس ایجاد کرده و کمترین افزایش ویسکوزیته را به دنبال دارند. این امر به حفظ کارپذیری در فرمولاسیون کمک میکند.

-

صفحهای (Platy): مواد ورقه مانند مانند تالک و میکا. این ساختار باعث میشود که ذرات در یک صفحه روی هم قرار گیرند. این تراز شدن (Alignment) باعث افزایش سختی، مدول الاستیسیته و به طور چشمگیری کاهش نفوذپذیری (Permeability) در برابر رطوبت یا گازها میشود (اثر سد نفوذ).

-

سوزنی (Acicular): فیلرهای الیافی یا سوزنی مانند الیاف شیشه یا آزبست (که امروزه جایگزین شدهاند). این شکل هندسی باعث ایجاد پلهای مکانیکی قوی در سراسر ماتریس شده و به طور چشمگیری استحکام کششی و خمشی را افزایش میدهد.

بخش چهارم: کاربردهای اصلی پودرهای معدنی در صنایع

پودرهای معدنی ستون فقرات بسیاری از مواد کامپوزیتی و فرمولاسیونها هستند.

1. صنعت پلاستیک و کامپوزیت

هدف اصلی در استفاده از فیلرها در این صنعت، بهینهسازی هزینه و بهبود خواص عملیاتی است.

-

کاهش هزینه: جایگزینی بخشی از رزینهای گرانقیمت (مانند پلیپروپیلن یا نایلون) با فیلرهای ارزانتر (مانند کربنات کلسیم یا تالک).

-

بهبود پایداری ابعادی: فیلرهای ورقهای (تالک) یا با ضریب انبساط حرارتی پایین، از تغییر شکل پلاستیک در اثر تغییرات دما جلوگیری میکنند.

-

افزایش سختی و مدول: تالک و کائولن به ویژه در پلیپروپیلن (PP) مقاومت خمشی و سختی را به شدت افزایش میدهند. کربنات کلسیم همچنین باعث افزایش مقاومت ضربه در غلظتهای پایین میشود.

-

کنترل جمعشدگی (Shrinkage): در قالبگیری تزریقی قطعات بزرگ، فیلرها با پر کردن فضا، جمعشدگی حرارتی پس از سرد شدن را کاهش میدهند.

2. صنایع رنگ، پوشش و مرکب

در این صنعت، فیلرها نه تنها برای کاهش هزینه، بلکه برای تنظیم دقیق خواص ظاهری و فنی رنگ حیاتی هستند.

-

کنترل براقیت (Matting Agent): فیلرهای با اندازه ذرات متوسط و سطح زبر (مانند سیلیکای رسوبی یا سیلیس فرآوری شده) نور را به صورت پراکنده بازتاب میدهند و باعث مات شدن پوشش نهایی میشوند.

-

بهبود پوششدهی (Opacity): کائولن کلسینه شده یا $\text{PCC}$ با ضریب شکست مناسب میتوانند پوششدهی رنگ را بهبود بخشند.

-

کنترل رئولوژی (Rheology Control): فیلرهای با سطح ویژه بالا (مانند سیلیکای دودی) میتوانند در سیستمهای مایع (رنگها و جوهرها) شبکههای سه بعدی تشکیل دهند. این امر از تهنشینی سنگین رنگدانهها در حالت سکون جلوگیری کرده و ویسکوزیته مورد نیاز برای اعمال (برس زدن یا اسپری کردن) را فراهم میکند.

-

افزایش مقاومت سایشی: سیلیس یا کوارتز به دلیل سختی بالا، مقاومت پوشش نهایی را در برابر سایش افزایش میدهند.

3. صنعت ساختمان (بتن و ملات)

در مهندسی عمران، فیلرها (که اغلب به آنها سنگدانه ریز یا مواد پوزولانی گفته میشود) کیفیت مخلوط را بهبود میبخشند.

-

بهبود کارپذیری (Workability): فیلرهای بسیار ریز مانند $\text{PCC}$ یا سیلیکای دودی میتوانند فضای خالی بین ذرات سیمان را پر کرده و مقدار آب مورد نیاز برای حفظ روانی بتن را کاهش دهند (افزایش تراکم پذیری).

-

کاهش ترکخوردگی: پر کردن فضاهای میکروسکوپی در ماتریس سیمانی، نفوذپذیری آب و مواد شیمیایی را کاهش داده و مقاومت در برابر یخزدگی و ذوب شدن را افزایش میدهد و ترکهای انقباضی اولیه را به حداقل میرساند.

4. صنایع آرایشی و دارویی

در این صنایع، درجه خلوص، عدم سمی بودن و بافت (Texture) حسی اهمیت حیاتی دارند.

-

ایجاد حجم و جذب رطوبت: تالک و کربنات کلسیم دارویی به دلیل خنثی بودن و نرمی، حجم دهنده هستند و به جذب روغنهای اضافی پوست کمک میکنند.

-

بهبود بافت (Texture): فیلرها برای ایجاد حس لطافت و صافی روی پوست در کرمها و پودرها به کار میروند.

بخش پنجم: فرآوری و اصلاح سطح (Surface Modification)

یکی از چالشهای اساسی در استفاده از فیلرهای معدنی (که اغلب بسیار قطبی هستند) در ماتریسهای پلیمری یا رزینی (که معمولاً غیرقطبی هستند)، عدم سازگاری شیمیایی (Compatibility) است. این ناسازگاری منجر به تجمیع (Agglomeration) ذرات فیلر و توزیع ضعیف آنها در ماتریس میشود که در نهایت خواص مکانیکی محصول را تضعیف میکند.

هدف از اصلاح سطح:

هدف اصلی، ایجاد یک "پل شیمیایی" بین سطح معدنی فیلر و زنجیرههای پلیمری محیط اطراف است. این کار باعث میشود که فیلر به صورت تکذرهای در ماتریس پراکنده شود و چسبندگی قویتری ایجاد گردد.

روشهای رایج اصلاح سطح:

-

استفاده از استئاراتها (Stearates):

-

استئاراتها (مانند استئارات منیزیم یا کلسیم) اغلب برای پوشش دادن کربنات کلسیم استفاده میشوند. زنجیره هیدروکربنی بلند آنها با رزینهای غیرقطبی سازگار است و از تماس مستقیم سطح قطبی $\text{CaCO}_3$ با پلیمر جلوگیری میکند. این روش معمولاً در دمای پایین و هنگام اختلاط به کار میرود.

-

-

استفاده از سیلانها (Silanes):

-

سیلانها برای فیلرهای سیلیکاتی (مانند تالک، سیلیس و کائولن) بسیار مؤثر هستند. سیلانها دارای دو گروه عاملی مجزا هستند:

-

گروه عاملی هیدرولیز شونده: که با گروههای هیدروکسیل ((\text{OH})) روی سطح فیلر معدنی واکنش داده و به آن متصل میشود.

-

گروه عاملی آلی: که با زنجیرههای پلیمری (مثلاً گروههای اپوکسی، آمینی یا متیل در پلیمر) واکنش داده یا با آنها سازگار است.

-

-

واکنش سیلان با سطح فیلر را میتوان به صورت کلی نشان داد:

[ \text{Si-OR} + \text{HO-Surface} \rightarrow \text{Si-O-Surface} + \text{ROH} ] (که $\text{Si-OR}$ بخشی از مولکول سیلان و $\text{HO-Surface}$ گروههای هیدروکسیل روی سطح فیلر است.)

-

-

استفاده از پلیمرهای اصلاح شده:

-

برای فیلرهای بسیار ریز، ممکن است از پلیمرهای کوتاه زنجیرهای که از پیش با سطح فیلر واکنش دادهاند، استفاده شود تا توزیع یکنواختتری در مذاب پلیمری حاصل شود.

-

نتیجه فرآیند اصلاح: اصلاح سطح نه تنها باعث توزیع بهتر فیلر میشود، بلکه بهبود چشمگیری در خواص مکانیکی (مانند افزایش مقاومت ضربه و استحکام کششی) و کاهش جذب رطوبت کامپوزیت نهایی به ارمغان میآورد.

نتیجهگیری

پودرهای معدنی و فیلرها ستون فقرات بسیاری از محصولات صنعتی مدرن هستند. این مواد از سنگهای استخراج شده تا نانوذرات مهندسی شده، طیف گستردهای از خواص را برای صنایع مختلف فراهم میکنند. انتخاب نوع صحیح فیلر (مانند $\text{CaCO}_3$، تالک یا سیلیس)، درک کامل از اهمیت اندازه و شکل ذرات، و در صورت نیاز، انجام فرآیندهای پیچیده اصلاح سطح، مستلزم درک عمیق از شیمی و فیزیک هر دو ماده پرکننده و ماتریس اصلی است. این دقت در انتخاب و فرآوری، نه تنها اقتصاد تولید را تحت تأثیر قرار میدهد (با کاهش مصرف مواد گرانقیمت)، بلکه کیفیت، دوام و عملکرد محصولات نهایی را نیز تضمین میکند. با پیشرفت فناوری نانو، انتظار میرود که نقش فیلرهای معدنی کاربردی در نسل بعدی مواد کامپوزیتی بیش از پیش افزایش یابد.

راه های ارتباطی:

09120181231

02178994682

www.dezhave-shop.ir

www.dezhave.com

کامنت0

کامنت بگزارید